En operación real, muchos incidentes de fuga no se originan por un golpe evidente. Se originan por algo más silencioso: la presión interna (sobrepresión o vacío) que se genera por temperatura, vapores, consumo/generación de gases o por malas prácticas de llenado y vaciado.

- Rechupe (colapso por vacío) en bidones, tambores e IBC.

- Abombamiento / deformación por sobrepresión (forzando tapas, juntas, válvulas y sellos).

- Microfugas (las más críticas: aparecen “más tarde”, en transporte o en patio).

Este contenido está diseñado como guía de educación y prevención para equipos de operaciones, logística, calidad, HSE y compras industriales.

1) Presión interna: los dos escenarios que explican la mayoría de los problemas

A. Sobrepresión (el envase “se infla”) 🔼

Ocurre cuando aumenta la presión del gas en el espacio de cabeza (headspace). Suele dispararse por:

- Aumento de temperatura (sol directo, bodegas calientes, cambios día/noche).

- Presión de vapor del producto (productos volátiles).

- Descomposición/reacción del contenido (liberación de gases).

- Cambios de altura durante transporte (rutas con desnivel).

Qué produce: deformación del cuerpo del envase, esfuerzo sobre cierres y juntas, y riesgo de exudación o fuga por la zona más débil.

B. Vacío (rechupe: el envase “se chupa”) 🔽

Ocurre cuando la presión interna cae por debajo de la atmosférica, típicamente por:

- Enfriamiento posterior a un llenado en caliente (contracción del gas y/o del producto).

- Vaciado sin permitir entrada de aire (vacío durante la descarga).

Qué produce: colapso parcial, deformación permanente, pérdida de estabilidad y, muchas veces, fugas posteriores por fatiga o daño de sello.

2) Por qué esto afecta distinto a bidones, tambores e IBC

El fenómeno físico es el mismo, pero el impacto se manifiesta de forma distinta según geometría, volumen, materiales y accesorios.

Bidones (plásticos / metálicos)

- Más sensibles a rechupe visible cuando se llenan calientes y se cierran sin control.

- En algunos procesos, el bidón “se recupera” visualmente, pero el daño queda en roscas/juntas: aparecen fugas más adelante.

Tambores (plásticos / metálicos)

- Tienden a evidenciar abombamiento en tapa o cuerpo cuando hay sobrepresión.

- Con temperatura + manipulación agresiva pueden aparecer microfisuras o fallas de sello en tapa.

IBC (1000 L u otros)

- Por volumen y superficie, el IBC es muy susceptible a ciclos térmicos y a errores operacionales (llenado/vaciado).

- Un IBC, por diseño, opera sin presurización: presurizarlo puede generar deformaciones y problemas en estructura/accesorios.

3) Errores comunes que terminan en fugas o derrames ❌

Estos son los “puntos ciegos” más frecuentes en piso. Corrigiéndolos, baja fuerte el riesgo operativo.

Error 1: Cerrar inmediatamente después de un llenado caliente

- Qué pasa: al enfriarse, cae la presión interna → aparece vacío → rechupe/colapso.

- Riesgo: deformación + fatiga de juntas + fugas “diferidas”.

Error 2: Sobrellenar “para aprovechar capacidad”

- Qué pasa: se reduce el headspace necesario para la expansión térmica.

- Riesgo: ante alza de temperatura, el sistema alivia por donde puede: tapa, junta, válvula, rosca.

Error 3: Llenar o vaciar “con presión”

- Qué pasa: se fuerza un envase pensado para trabajo a presión atmosférica.

- Riesgo: deformaciones, estrés en uniones, fugas y fallas no siempre inmediatas.

Error 4: Usar tapa ciega cuando el proceso requiere respiración/venteo controlado

- Qué pasa: no se compensa la sobrepresión o el vacío que genera el proceso (temperatura, volatilidad, reacción, consumo de oxígeno).

- Riesgo: abombamiento, rechupe, fugas y exposición a vapores.

Error 5: Torque incorrecto o “herramientas improvisadas” en cierres

- Qué pasa: sello mal asentado, rosca dañada o junta mal comprimida.

- Riesgo: microfugas que se activan con vibración, cambios térmicos o transporte.

Error 6: Vaciado sin permitir entrada de aire (efecto “glug-glug”)

- Qué pasa: se genera vacío durante la descarga; el flujo se vuelve inestable.

- Riesgo: colapso del envase, estrés en el sistema de salida y derrames por maniobras correctivas.

4) Buenas prácticas: prevención por etapa del proceso ✅

A. Antes de operar: decisión técnica mínima

Antes de definir “tapa ciega o ventilada”, levanta estos 5 datos. Es un set mínimo para tomar decisiones con criterio técnico:

- Temperatura de llenado (y temperatura ambiente en patio/bodega).

- Volatilidad / presión de vapor del producto.

- Si el producto genera gas o consume oxígeno.

- Condiciones de transporte: rutas con desnivel, exposición a sol, tiempos de tránsito.

- Requisitos de seguridad (inflamabilidad, toxicidad, atmósferas Ex, etc.).

Con esto defines enfoque: control térmico, headspace, procedimiento de cierre y, si aplica, venteo controlado.

B. Llenado: control de presión desde el minuto 1

- Llenar a presión atmosférica (evitar presurizar el envase).

- No cerrar “en caliente” sin control: si el proceso obliga, incorporar un método para estabilización térmica antes del cierre definitivo.

- Dejar margen de expansión: el headspace no es “aire perdido”, es un seguro operacional.

- Verificar condición de tapa/junta antes del cierre (daños, suciedad, compatibilidad).

C. Almacenamiento y transporte: donde aparecen las fugas “misteriosas”

La presión interna suele dispararse más en patio que en la línea. Tu control aquí evita reclamos y contingencias HSE.

- Evitar sol directo y zonas de alta carga térmica.

- Gestionar ciclos día/noche: envase que sale frío de planta y queda al sol en patio es receta clásica para sobrepresión.

- Instalar rutina de inspección simple: abombamiento, rechupe, signos de exudación, olor a vapores, humedad alrededor de cierres/válvulas.

D. Vaciado: simple, pero crítico

- Permitir entrada de aire: en muchos casos basta con aflojar/gestionar el cierre superior para que el envase no colapse por vacío.

- Vaciado sin presión y con conexiones soportadas (evitar transmitir vibración o peso al envase).

- Evitar descargas excesivamente intermitentes si generan esfuerzos en válvula y sello.

5) ¿Cuándo considerar ventilación/respiración controlada?

No existe una “tapa universal”. La ventilación se define por análisis técnico, porque también abre variables de seguridad (vapores, inflamables, toxicidad, Ex).

En la práctica, se evalúa cuando hay alta probabilidad de:

- Cambios de temperatura importantes.

- Productos que emiten gases o vapores.

- Productos que consumen oxígeno o generan vacío.

- Rutas con cambios de altitud o condiciones logísticas exigentes.

Importante: en mercancías peligrosas, esta decisión debe alinearse con requisitos aplicables (normativa, clasificación, SDS y evaluación de riesgos del llenador/usuario).

6) Señales de alerta temprana (para actuar antes del derrame)

Si aparece uno o más de estos signos, conviene detener y revisar procedimiento:

- Envase abombado (tapa o cuerpo).

- Envase con rechupe visible.

- Sonido de presión al abrir (escape de aire).

- Humedad, “sudoración” o residuo alrededor de tapa/junta/válvula.

- Repetición de ajustes de tapa (si siempre “hay que reapretar”, hay causa raíz).

7) Podcast resumen: los puntos clave del manejo de presión interna 🎧

Para quienes prefieren un formato auditivo o necesitan una visión ejecutiva, dejamos disponible un podcast resumen con los conceptos críticos del artículo: riesgos reales, errores frecuentes y buenas prácticas para prevenir rechupe, deformación, fugas y derrames.

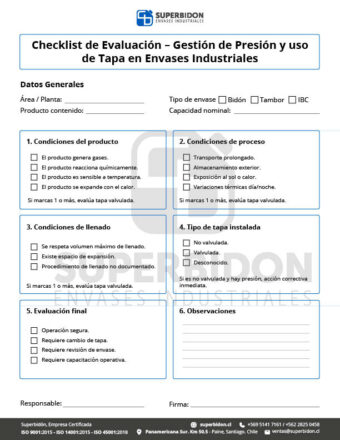

📥 Descarga la checklist operativa y úsala como estándar rápido de inspección en terreno.